- Современные материалы, применяемые при изготовлении и отделке мебели

- Древесно-плитные материалы. Общие характеристики

- Древесина. Описание пород. Характеристики. Декоративная значимость

- Шпон и другие защитно-декоративные покрытия. Процесс облицовывания

- Лакокрасочные материалы, применяемые при отделке изделий

Современные материалы, применяемые при изготовлении и отделке мебели

Древесно-плитные материалы. Общие характеристики

Мебельные материалы сегодня. Основным материалом современного мебельного производства являются различные виды древесных плит. Это древесные материалы – конструкционные, изоляционные и поделочные материалы, получаемые путём обработки натуральной древесины связующими веществами, склеиванием и т. д. В зависимости от способа изготовления древесные материалы подразделяются на прессованную, пропитанную, слоистую клеёную древесину, древесные пластики и древесные плиты.

В данном разделе мы изучим основные виды древесно-плитных материалов: их некоторые характеристики, способы и методы изготовления, отличия от друг друга, назначение и применение в мебельном производстве. Применение видов и сортов древесно-плитных материалов в других областях, в том числе строительстве, выходят за рамки данного лекционного материала и поэтому подробно не рассматриваются.

ДСП (древесностружечная плита) – листовой материал, изготовленный путём горячего прессования древесных частиц (стружка), смешанных со связующим веществом. В качестве связующего вещества применяются карбамидоформальдегидные и фенолформальдегидные смолы.

Древесностружечные плиты доводятся до номинальных размеров путём шлифования. Сырьём для древесностружечных плит служат: стружка, получаемая в строгальном производстве; отходы лесопильного производства (рейки, обрезки после торцовки досок и т. д.), специально рубленая щепа.

Древесностружечные плиты могут подразделяться:

- По классам эмиссии: Е1 и Е2, по содержанию в них формальдегида. Класс эмиссии формальдегида в ДСП (Е1, Е2) показывает допустимое содержание свободного формальдегида в 100 г абсолютно сухой плиты. Существующие классы эмиссии: Е1 (до 10 мг) и Е2 (10-30 мг). Изготовление плиты с большим содержанием формальдегида недопустимо.

- Различают плиты 1 сорта, 2 сорта, а также несортную плиту, используемую главным образом в строительных целях. На плитах первого сорта не допускаются выступы или углубления, смоляные или парафиновые пятна, не допускаются сколы кромок и выкрашивание углов, дефекты шлифования.

- Существующие в России стандарты выделяют две марки ДСП: П-А и П-Б. Эти марки отличаются своими механическими характеристиками. Марка П-А более высокого качества и имеет перед маркой П-Б лучшие показатели прочности на изгиб, более низкие показатели по проценту разбухания, покоробленности и шероховатости поверхности.

- По типу наружного слоя ДСП, различают плиты с мелкоструктурной поверхностью (М), обычной поверхностью и плиты с наружными слоями из крупной стружки. Последние используются только для строительных целей и под облицовку натуральным шпоном.

- ДСП бывают также шлифованными (Ш) и не шлифованными.

Плита ДСП лишена таких недостатков, присущих натуральной древесине, как сучки, внутренние пустоты и трещины. К важным достоинствам плиты ДСП относится однородность, лёгкость в обработке (пиление, сверление и т.п.).

Но для всех сортов ДСП необходимо исключить возможность непосредственного увлажнения. Древесная плита устойчива к поражению насекомыми, но подвержена грибковой плесени при длительном увлажнении.

Продолжая тему классификации ДСП, следует упомянуть о следующих дополнительных свойствах, которые могут придаваться плитам. Плиты бывают обычной и повышенной водостойкости (В). Плиты повышенной водостойкости обычно используют для изготовления столешниц для кухонь, мебели для ванных комнат, для специальных строительных целей. Водостойкость ДСП достигается введением в стружечную массу специальной парафиновой эмульсии или расплавленного парафина.

Огнестойкость придается ДСП за счёт введения в состав специальных веществ – антипиренов.

МДФ (MDF – англ. Medium Density Fiberboards; нем. Mittel Dichte Fazerplatte) – древесноволокнистая плита средней плотности, образованная прессованием древесных волокон (мелкодисперсных частиц – пыли) с использованием органических связующих в условиях высокого давления и температуры.

Основным связующим веществом при этом является лигнин, который выделяется при нагревании древесины. Другие связующие не используются. Древесное волокно (пыль) является продуктом размола отходов деревообработки: технологической щепы, горбыля.

Плита МДФ имеет однородную плотную структуру, благодаря чему хорошо механически обрабатывается. МДФ имеет великолепные эксплуатационные характеристики, кроме того, это экологически безопасный материал. В МДФ-плитах не используются вредные для здоровья эпоксидные смолы и фенол.

Получаемый продукт полностью соответствует всем необходимым требованиям к современному конструкционному материалу – он экологически безопасен, прочен, легко поддаётся фрезерованию и другим видам механической обработки. Имея великолепные эксплуатационные характеристики, близость по качеству и экологичности к натуральной древесине, а также возможность обычной и специальной обработки поверхности делает данный вид продукции особенно привлекательным для производства высококачественной мебели.

Кстати говоря, аббревиатура словосочетания мелкодисперсные фракции – МДФ, не только достаточно точно отражает структуру самого материала, но и весьма удачно перекликается с общепринятой в мире латинской аббревиатурой MDF. Вот такое совпадение!

ХДФ (HDF – англ. High Density Fibreboard), так же как и МДФ – это древесноволокнистая плита высокой плотности, по своим характеристикам и способу производства аналогичная МДФ. Незначительные отличия в технологии производства от производства МДФ, придают этому материалу повышенную прочность при относительно небольшой толщине плиты. Одна из разновидностей ХДФ перфорированная.

ДВП (древесноволокнистая плита) также изготавливаются из древесных отходов. Технология процесса представляет собой горячее прессование древесных волокон с последующим добавлением примесей (горячие смолы, антисептики, парафин, церезин и другие) для увеличения прочности.

Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины. Сырьём служат отходы лесопиления и деревообработки, технологическая щепа и дровяная древесина. Для улучшения эксплуатационных свойств в массу добавляют упрочняющие вещества: синтетические смолы, парафин, церезин, антисептики и др. Формирование плиты (ковра) может осуществляться в водной среде с получением плит односторонней гладкости (мокрый способ производства) или в воздушной среде с получением плит двусторонней гладкости (сухой способ).

Листы ДВП подразделяются на две группы – твёрдые и мягкие. Их также отличает способ производства.

Твёрдые ДВП применяются в изготовлении мебели – это задние стенки шкафов, днища ящиков, различные перегородки. Мягкие ДВП используют как теплоизоляционный материал.

В мебельном производстве используются твёрдые ДВП толщиной от 3,2 до 5 мм.

ДВП подразделяются в зависимости:

- от плотности, прочности и вида лицевой поверхности на марки (твёрдые – Т, нормально-твёрдые – НТ, мягкие – М);

- от уровня физико-механических показателей (влагопоглощение, прочность, упругость) – на группы (А – высокие показатели и Б – менее высокие показатели);

- и по качеству – на сорта (1 и 2).

Наряду с достоинствами древесноволокнистые плиты имеют и недостатки. Они обладают высоким влагопоглощением (до 18% в сутки), отличаются значительной гигроскопичностью (до 15 % в нормальных условиях), при изменении влажности окружающей среды меняют свои размеры, в них могут развиваться древоразрушающие грибы. Такие плиты легче воспламеняются, чем обычная древесина. С целью увеличения прочности, долговечности и огнестойкости ДВП применяют специальные добавки: водные эмульсии синтетических смол, эмульсии из парафина, канифоли, битума, антисептики и антипирены, а также асбест, глинозём и др.

А чем отличаются МДФ и ХДФ от ДВП? Все эти материалы изготавливаются из мелкодисперсных частиц дерева – отходов деревообработки по схожей технологии? По большому счёту, отличия в нюансах. Немного истории: ДВП это российское (советское) название материала, разработку и производство которого осуществляли в России, впрочем, как и ДСП. А МДФ и ХДФ в Европе.

Фанера (нем. furnier) – это листовой материал, представляет собой слоистую клеёную конструкцию, тонких листов древесины, т.е. шпона с взаимно перпендикулярным направлением волокон в смежных слоях. Это обеспечивает повышенную прочность во всех направлениях. В основном фанеру изготавливают из берёзы, хвои (сосна, ель, пихта, лиственница, кедр); бывает буковая фанера. Склеивание осуществляют:

- синтетическими термореактивными клеями: феноло-формальдегидными, карбамидными и др.;

- природными клеями: альбуминовыми, казеиновыми и др.

Фанеру подразделяют в зависимости:

- от внешнего вида поверхности на сорта;

- по степени водостойкости клеевого соединения на марки;

- по степени обработки поверхности на шлифованную и нешлифованную.

В зависимости от внешнего вида наружных слоев фанеру подразделяют на пять сортов: Е (элита), I, II, III, IV.

По степени водостойкости клеевого соединения фанеру подразделяют на марки: ФК – фанера средней водостойкости; ФСФ – фанера повышенной водостойкости; ФБС – фанера водостойкая, включает в себя такие сорта фанеры, как бакелезированная (или бакелитовая) фанера.

- Бакелизированная (или бакелитовая) фанера, как и обычная, склеена из листов берёзового лущёного шпона, но пропитана специальным бакелитовым лаком, за счёт чего является влагостойким материалом. Применяется она и для изготовления конструкций в машиностроении, автомобилестроении, строительстве и судостроении, которые работают под воздействием атмосферы, а также в изделиях, эксплуатируемых в условиях тропического климата.

По степени механической обработки поверхности фанера шлифованная бывает нескольких видов: нешлифованная – НШ; шлифованная с одной стороны – Ш1; шлифованная с двух сторон – Ш2.

- Фанера лёгкая изготавливается из тропических пород древесины малой плотности. Сверхлёгкая фанера Ceiba – это фанера марки ФК.

- Фанера гибкая изготавливается из тропических пород древесины малой плотности. Sifar – это калиброванная и шлифованная фанера марки ФК, может быть двух видов – поперечная и продольная, то есть может гнуться по большему и меньшему размеру листа.

Справка.

Плитный материал (сорта и марки используемые для фанерования):

ДСП – 150 р./м 2 ; МДФ – 250 р./м 2 ; фанера берёзовая – 760 р./м 2 ;

| Технические характеристики | Плотность, кг/м 3 | Толщина материала, мм | Предел прочности при изгибе, МПа | Предел прочности при растяжении перпендикулярно пласти плиты, МПа | Предел прочности при разрыве, МПа | Модуль эластичности EN 310 | Разбухание по толщине за 24 ч, % |

|---|---|---|---|---|---|---|---|

| Материал, марка | |||||||

| ДСП, П-А, 16 мм | 742 | 0,3 (0,68*) | >27 (22*) | ||||

| ДСП, П-Б, 16 мм | 730 | 0,3 (0,65*) | >33 (22,8*) | ||||

| ДВП, ТС-А | 940 | 3,2 | 39 | 16 | |||

| ДВП, ТС-Б | 903 | 35 | 20 | ||||

| ДВП, НТ | 600…800 | 20…25 | 30 | ||||

| МДФ | 750…810 | 47 | >0,55 (1,0*) | 10 (5,4*) | |||

| МДФ облегчённый, 16 мм | 500 | 12…38 | 20 | 0,4 | 2000 | 11 | |

| МДФ влагостойкий, UmidaxВ™, 16 мм | 730 | 6…30 | 44 | 0,9 | 4200 | 6 | |

| ХДФ, Homadur™ | 800…1050 | 4…8 | 45 | 0,7 | 4300…5500 | ||

| Гибкая фанера | 350…450 | 3…12 | 6300 | ||||

| Фанера | 670…800 | 65 | |||||

| Фанера, ФСФ, берёза | 640…700 | 6,5…40 | 60 | 40 | |||

| Фанера, ФСФ, осина | 30 | 40 | |||||

| Фанера, ФК, берёза | 655…678 | 3…21 | >55 (55,7…93,4*) | 30 | |||

| Фанера, ФК, осина | 25 | 30 |

* данные, полученные при испытаниях

Древесина. Описание пород. Характеристики. Декоративная значимость

Условно породы древесины можно разделить на 4 группы по их происхождению:

- хвойные породы древесины;

- лиственные породы древесины;

- древесина плодовых деревьев;

- древесина редких (экзотических) пород.

Хвойные породы древесины

Сосна наиболее часто используется как строительный материал. Окраска древесины сосны может быть как красновато-жёлтой, так и бледно-жёлтой, причём это нисколько не сказывается на рабочих свойствах древесины. Сама древесина прочная, легкая, удобна в обработке. Кроме того, из-за высокого содержания смолы древесина очень стойка к гниению и воздействию атмосферных явлений. Мягкая структура древесины позволяет легко впитывать различные красители. Это касается также и лаковых покрытий. При усушке древесина сосны практически не коробится.

Ель – вторая по значимости и использованию хвойная порода. По сравнению с сосной, ель во многом уступает ей. Прежде всего, это вызвано большим количеством сучков в древесине. Да и обработке она поддаётся несколько хуже. В древесине ели смолы немного меньше, что и сказывается на плохой устойчивости её к воздействию атмосферных явлений.

Кедр, или сибирская сосна, по строительным качествам не уступает ели, а порой даже превосходит её. Древесина кедра очень легка в работе, но при этом так же, как и ель, не обладает устойчивостью к загниванию.

Пихта, по своим рабочим качествам мало, чем отличается от ели: легко поддаётся обработке и практически не воспринимает химических препаратов. Так же, как и в древесине ели, здесь мало содержится смолы, из-за чего древесина быстро загнивает на открытом воздухе без специальной обработки.

Лиственные породы древесины

Дуб чаще всего используется при изготовлении мебели. Дубовая мебель считается красивой и прочной, кроме того, плотная древесина позволяет украсить детали рельефной резьбой. Также прочность и твёрдость древесины способствует изготовлению мелких крепежных, но в то же время прочных соединений. Дуб – одна из немногих пород древесины, из которой можно сделать гнутые детали различного радиуса. Из-за высокого содержания в древесине дубильных веществ дуб считается самой устойчивой к гниению из всех лиственных пород.

Бук также относится к твердолиственным породам. По своим качествам практически не уступает дубу. Так же хорошо, как дуб, поддается обработке, гнется и пропитывается различными химическими растворами. Это его качество способствует долговечности лакового и красящего покрытия. Но из-за того, что бук сильно коробится при высыхании, подвержен загниванию с образованием червоточин, он мало используется при изготовлении мебели.

Ясень чаще всего используется при изготовлении мебели, шпона и паркета. Такое широкое применение ясеня обусловлено, прежде всего, качествами его древесины: прочная, вязкая, долговечная, стойкая к загниванию, с красивым текстурованным рисунком, которая при усушке мало коробится и хорошо гнется при распаривании.

Берёза используется немного реже, чем ясень. Прежде всего, это объясняется малой устойчивостью к загниванию, большой усушкой и подверженностью к короблению. Но сама древесина березы хорошо поддается обработке, дает возможность делать мелкую рельефную резьбу. Кроме того, древесина березы хорошо пропитывается химическими веществами, прекрасно удерживает лаковое покрытие.

Вяз, берест, ильм представляют одну породу. Среди основных качеств, которыми обладает эта порода, можно назвать: плотность, прочность, вязкость и малопористость. При усушке древесина практически не коробится и не трескается. Кроме того, после распаривания древесина может изогнуться так, как вы пожелаете. Но из-за своей плотной и мелкопористой структуры древесина плохо поддается полировке, плохо строгается и окрашивается.

Орех обладает красивой древесиной и предназначен для отделочных работ. Хорошо обрабатывается, поддаётся полировке и пропитке химическими веществами. Тяжёлая и прочная древесина ореха не поддается короблению и гниению.

Осина обладает мягкой древесиной, в которой мало сучков. Осина хорошо поддается обработке, но из-за ее пористой структуры мелкие детали могут сломаться практически во время их изготовления.

Тополь также относится к мягколиственным породам. Из такой древесины получаются красивые небольшие детали и изделия. Но тополь склонен к загниванию, при усыхании коробится и трескается.

Ольха из всех мягколиственных пород наиболее часто используется при строительстве домов и при изготовлении мебели. Ольха практически не поддается загниванию, и поэтому она часто используется при строительстве срубов колодцев. Также она хорошо используется при строительстве кладовых – она сама не пахнет и не впитывает запах.

Липа среди всех мягколиственных пород ценится при изготовлении крупных резных деталей для мебели. Кроме того, это одна из немногих пород древесины, которая не коробится и не трескается при усушке. Липа обладает прочной структурой, которая мало поддается гниению.

Древесина плодовых деревьев

Груша обладает плотной однородной красивой древесиной, идущей в основном на изготовление небольших деталей. Редко, когда удается получить большое полотно доски из грушевого ствола. Но не только из-за этого груша идёт на украшение мебели. Её древесина устроена так, что при резании лезвие прекрасно снимает стружку и по направлению роста волокон и против них. Кроме того, и полируется, и пропитывается древесина превосходно. Есть еще одна особенность груши – её одинаково можно отнести и к твердым, и к мягким породам. Сырая древесина достаточно мягкая, но если ее вымочить, а затем медленно высушить, то древесина становится очень твердой. Среди недостатков можно назвать только один — без лакового покрытия дерево быстро темнеет и начинает гнить.

Яблоня относится к ряду самых красивых и прочных пород древесины. Но после высыхания дерево очень сильно коробится и усыхает, поэтому предпочтительнее работать только с хорошо высушенной яблоней. Так же, как и груша, идет на отделку мебели, изготовление домашней утвари и украшений.

Вишня произрастает во всей Европе, в Малой Азии, США и некоторых зонах Центральной Америки, а также на юге и в средней полосе нашей страны. Различают также американскую вишню (Prunus serotina, местное название – Black cherry), произрастающую в Канаде и северной части США. Заболонь вишни узкая, желтоватая. Зрелая древесина розово-коричневатая, иногда розово-сероватая. Структура древесины ровноволокнистая с относительно равномерной текстурой. Древесина вишни очень декоративная, имеет красивый тёплый оттенок, но с течением времени темнеет. По твёрдости она существенно мягче дуба и хорошо поддается всем видам обработки. Из вишни делают небольшие сувениры, всевозможные поделки.

Слива, как и яблоня, очень подвержена растрескиванию и короблению при сушке. Твёрдая и прочная древесина с множеством разноцветных прожилок прекрасно колется и полируется. Чаще всего идет на изготовление украшений и на рельефную отделку мебели. Также очень высоко ценится точеная утварь из сливовой древесины.

Древесина редких и экзотических пород

Красное дерево произрастает только в тропических лесах. Само понятие «красное дерево» не означает принадлежность к какой-то породе, а представляет совокупность разнообразных пород, древесина которых обладает красным цветом. Древесина красного дерева относится к мягким породам, хорошо поддается обработке, полируется, впитывает лак. Преимущественно используется при отделке мебели и помещения. Из-за своей высокой цены редко когда полностью идёт на изготовление мебели.

Чёрное дерево привозится к нам с Мадагаскара, Цейлона, острова Святого Маврикия. Хотя древесина при усушке трескается и хорошо раскалывается, чёрное дерево считается самым дорогим. Его древесина плотная, однородная, чёрного цвета. Очень высоко ценится древесина с малозаметными прослойками годичных колец и сосудов. Менее всего ценится древесина с белесоватыми прослойками и выделяющихся на их фоне древесины макроструктуры и ядра. Древесина практически не поддается гниению, не коробится при усушке, прекрасно впитывает лак. Единственное, что непозволительно делать с чёрным деревом, полировать: от этого внешний вид только ухудшается.

Эвкалипт обладает прочной, тяжёлой древесиной, которая практически не поддается гниению. Это свойство объясняется большим содержанием в её структуре эфирных масел, которые действуют так же, как и смола в древесине сосны. Эвкалипт принадлежит к небольшому числу древесных пород, которые плохо поддаются обработке. Чаще всего из эвкалипта изготавливают основу мебели, затем украшают ее вставками из других пород или обклеивают шпоном из красного или чёрного дерева.

Фернамбук используется при изготовлении мозаики. Самыми дорогими считаются скрипичные смычки и дирижерские палочки, сделанные из этого, дерева. При хранении фернамбук способен изменить цвет от жёлтого с оранжевым отливом до тёмно-вишневого или даже черного. Его древесина практически не гниет и в сухом виде не поддается короблению. Зато только что срубленное дерево сильно усыхает, трескается и формоизменяется. По тяжести в обработке уступает только эвкалипту.

Палисандр, как и большинство пород, ввозится в Россию из Южной Америки. Древесина палисандра обладает пористой структурой и плотным расположением тонких волокон. Особенность этой породы составляет её цвет, который в зависимости от преобладания какого-нибудь оттенка меняется от светло-фиолетового до тёмно-коричневого с фиолетовым отливом. Как и фернамбук, с течением времени способен изменить цвет. Если дерево по окончании работ не было отполировано, то цвет древесины может стать практически чёрным. Сама древесина прекрасно поддается обработке, не подвержена гниению. Чаще всего из палисандра изготавливают мебель и всевозможные украшения.

Атласное дерево редко встречается у нас, и поэтому оно очень дорого ценится. В России идёт только на изготовление вставок мозаики и на украшения. Древесина этой породы может иметь жёлтый, красный и бурый оттенок. Но независимо от цвета древесины в ней всегда есть мельчайшие блестки, которые при покрытии лаком придают готовому изделию атласное сияние и лоск мягкой струящейся ткани.

Плотность древесины зависит от влажности и для сравнения значения плотности всегда приводят к единой влажности – 12%.

Между плотностью и прочностью древесины существует тесная связь. Более тяжёлая древесина, как правило, является более прочной.

Величина плотности колеблется в очень широких пределах. По плотности древесину можно разделить на три группы:

- породы с малой плотностью (510 кг/м 3 и менее): сосна, ель, пихта, кедр, тополь, липа, ива, ольха, каштан, орех;

- породы средней плотности (550. 740 кг/м 3 ): лиственница, тис, береза, бук, вяз, груша, дуб, ильм, карагач, клён, платан, рябина, яблоня, ясень;

- породы с высокой плотностью (750 кг/м 3 и выше): акация белая, береза железная, граб, самшит, саксаул, фисташка, кизил.

Более подробно о видах древесины и их характеристиках в разделе Виды деревьев – породы древесины

Шпон и другие защитно-декоративные покрытия. Процесс облицовывания

Современное стилистическое и цветовое разнообразие мебели достигается благодаря использованию защитно-декоративных покрытий.

Шпон натуральный (нем. span стружка, щепка) – тонкий листовой материал, полученный из цельной древесины путём строгания, лущения или пиления.

По способу изготовления он делится, соответственно, на строганный, лущёный и пиленый шпон. Предпочтение отдается первому. Толщина шпона обычно колеблется в диапазоне 0,2…1,0 мм (строганный) и 0,6…2,4 мм (лущёный).

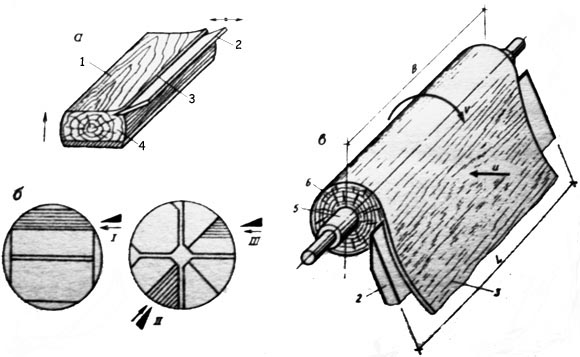

Рисунок 1. Способы получения шпона

а – строганием;

б – способы разделки кряжа для получения шпона тангенциального (I), радиального (II) и полурадиального (III);

в – лущением.

1 – заготовка, 2 – нож, 3 – шпон, 4 – отстуг, 5 – кулачок, 6 – чурак.

В зависимости от текстуры древесины шпон подразделяют на виды, приведенные в таблице ниже.

| Вид шпона | Обозначение | Характеристики вида шпона | |

|---|---|---|---|

| по годичным слоям | по сердцевинным лучам | ||

| Радиальный | Р | Годичные слои имеют вид прямых параллельных линий, расположенных по всей поверхности листа | Сердцевинные лучи имеют вид полос, расположенных на 3/4 площади листа |

| Полурадиальный | ПР | Годичные слои имеют вид прямых параллельных линий, расположенных не менее чем на 3/4 площади листа | Сердцевинные лучи имеют вид наклонных или продольных полос, расположенных не менее чем на 1/2 площади листа |

| Тангенциальный | Т | Годичные слои имеют вид конуса нарастания, углов или кривых линий | Сердцевинные лучи имеют вид продольных или наклонных штрихов или линий |

| Тангенциально-торцовый | ТТ | Годичные слои имеют вид замкнутых кривых линий | Сердцевинные лучи имеют вид кривых линий или штрихов |

Лущёный шпон – тонкий слой древесины заданной толщины в виде ленты, полученной при лущении чурака на лущильных станках. При этом цилиндрический отрезок древесины (чурак) совершает вращательное движение, а инструмент (нож) – поступательное движение в направлении оси вращения материала. Применяется для облицовывания поверхностей изделий из древесины и изготовления слоистой клеёной древесины.

Реконструированный шпон производят из лущёного шпона мягких пород древесины, прокрашенных по отдельности и сложенных в блоки, затем из которых получают шпон разнообразных цветов, рисунков и размеров.

Данная технология называется fine-line. Реконструированный шпон предлагается в широкой цветовой гамме, как с сохранением традиционной структуры древесины, так и в художественных различных вариантах.

При изготовлении шпона по этой технологии в качестве основного сырья используется древесина тропических быстрорастущих видов деревьев из зон контролируемого лесовосстановления.

К недостаткам такого шпона по сравнению с натуральным можно отнести относительную мягкость («рыхлость») материала. К положительным свойствам «стандартные» размеры листа, что облегчает фанерование поверхностей и стабильные рисунки.

Основные способы облицовки плитных материалов:

- фанерование – облицовка натуральным шпоном;

- облицовка бумажно-смоляными плёнками;

- облицовка декоративными бумажно-слоистыми пластиками;

- облицовка полимерными плёнками.

В широком понимании, облицовывание представляет собой один из вариантов отделки поверхности. Но обычно под облицовыванием понимают наклеивание на основу каких-либо облицовочных материалов.

В мебельной промышленности материал-основа (подложка) – это ДСП, МДФ, фанера клеёная, клееный (столярный) щит из массива и т. д.

В качестве облицовки могут использоваться самые различные материалы: натуральный шпон (строганый, лущёный), синтетический шпон, пластики бумажно-слоистые высокого и среднего давления, плёнки на основе бумаг, в том числе и с финиш-эффектом, многочисленные синтетические и иные материалы.

Облицовка натуральным шпоном относится к самым старым способам отделки поверхности древесно-плитных материалов. Плитные материалы, облицованные шпоном, обязательно затем покрываются защитным лаковым покрытием, качество которого так же во многом определяет потребительские характеристики получаемого покрытия.

Фанерование – облицовка натуральным шпоном осуществляется посредством его приклеивания на плиту-основу в специальных прессах. Для облицовки натуральным шпоном допустимо использовать плиту-основу с невысоким качеством поверхности.

Облицовка бумажно-смоляными плёнками древесно-плитных материалов осуществляется посредством ламинирования и кэширования.

При этом под бумажно-смоляной плёнкой понимают декоративную бумагу, пропитанную специальной полимерной смолой с дальнейшей сушкой, во время которой происходит частичное или полное отверждение последней.

В настоящее время составы для получения бумажно-смоляных плёнок изготавливают на основе меламинокарбамидоформальдегидных смол и пропиточных составов.

Ламинирование – физико-химический процесс облицовки плитных материалов бумажно-смоляными плёнками под действием температуры (140–210°С) и давления (25–28 МПа). При этом декоративно-защитный слой на плите образуется за счёт растекания смолы по поверхности плиты с последующим доотверждением и образованием прочного единого покрытия (плита-смола-бумага).

Кэширование – физический процесс облицовки плитных материалов полностью отвердевшими бумажно-смоляными плёнками (с отделкой или без отделки лаками) с предварительным нанесением на плиту-основу клеевого состава при температуре 20–150°С и давлении 5–7 МПа.

Принципиальное различие этих двух методов облицовки заключается в том, что при кэшировании готовое декоративное покрытие приклеивается на основу, а при ламинировании оно создаётся во время прессования за счёт химических процессов и неотделимо от плиты-основы.

Часто эти плёнки обобщают одним названием – плёнка с финиш-эффектом. Закрепление плёнки на плите происходит при помощи клея, наносимого на плиту или на плёнку в технологическом процессе облицовки.

Облицовка декоративными бумажно-слоистыми пластиками

Слоистые пластики – это полимерные материалы, содержащие параллельно расположенные слои наполнителя. В качестве наполнителя могут выступать ткань, шпон, бумага и прочие материалы.

Декоративные бумажно-слоистые пластики (ДБСП) создаются на основе бумажного наполнителя, который помимо армирующих функций придаёт конечному продукту пластичность, механическую прочность, декоративные свойства. Бумага, входящая в состав ДБСП делится на:

- декоративную (60–120 г/м 2 ), определяет декор и кроющую способность ДБСП,

- оверлей (16–45 г/м 2 ), защищает печатный рисунок от внешних воздействий,

- андерлей (60–100 г/м 2 ), дополнение к декоративной бумаге для обеспечения дополнительной укрывистости) и

- крафт-бумагу (80–200 г/м 2 ), для придания свойств негорючести, а также для обеспечения необходимой толщины).

В качестве связующих веществ для ДБСП используются различные полимерные смолы: меламиноформальдегидные, карбамидо(амидо-)формальдегидные, фенолформальдегидные, а также их композиции. Помимо смол применяются полиэфирные связующие.

По способу получения ДБСП делятся на ламинат высокого давления (HPL) и ламинат среднего давления (CPL).

Облицовка полимерными плёнками.

Облицовка древесно-плитных материалов полимерными плёнками аналогична облицовке декоративными пластиками, за исключением того, что для получения декоративного покрытия используется термопластичная полимерная плёнка, которая прессуется на заготовку с заранее нанесенным клеевым покрытием. При этом используются главным образом пленки на основе поливинилхлорида (ПВХ), реже – на основе полистирола, акриловых полимеров и др.

Для облицовки плит полимерными плёнками используются те же технологические линии, которые используются для облицовки синтетическим шпоном или бумажными пластиками. Облицовка осуществляется, как горячим, так и холодным способом, в валиковых и гидравлических прессах.

Преимуществом в использовании полимерных плёнок является возможность облицовки профильных изделий. Ограничением для их использования является низкая теплостойкость и невысокие физико-механические характеристики получаемого покрытия.

В российской практике исторически сложились названия ряда материалов и процессов, которые отличаются от используемых европейскими деревообработчиками. Хотя внешне и те и другие порой почти неотличимы. Неправильное использование этих терминов часто приводит к путанице и взаимному непониманию, особенно в среде наших практиков, многие из которых просто не имеют специального образования и вынуждены воспринимать термины только «на слух».

Так «ламинатом» многими из них подразумевается любая облицованная плита. Тогда как в действительности, термином «ламинирование» обозначается процесс облицовывания пластей плит или деталей из них плёнками на основе бумаг, пропитанных меламиновыми смолами с неполной поликонденсацией. В процессе облицовывания под воздействием давления (до 30 кг/см 2 ) и температуры до 250°С полностью высушенная, но не полностью полимеризованная смола выдавливается из плёнки. После окончательной полимеризации, содержащейся в плёнке пропиточной меламиновой смолы, создаётся термореактивный полимер, имеющий повышенную устойчивость к воздействию химических веществ и повышенные физико-механические свойства. По действующим техническим условиям такие плиты имеют название «облицованные плёнками на основе бумаг, пропитанных термореактивными смолами с низкой степенью отверждения», а в просторечии называются ламинированными или просто «ламинатом».

В немецкой терминологии «ламинат» – это то, что у нас называется декоративным бумажно-слоистым пластиком (ДБСП). Отсюда и сокращённые зарубежные названия HPL и CPL, например, HPL (High Pressure Laminat) – пластик высокого давления, изготавливаемый в плоских прессах, a CPL (Continuous Pressure Laminat) – пластик непрерывного способа производства, изготавливаемый в прессах, при меньших давлениях, а потому обладающий более низкими физико-механическими показателями. По технологии пластика CPL изготавливаются и полосовые кромкооблицовочные материалы, в которых для наружного слоя используются плёнки на основе текстурных бумаг, для среднего слоя – фибра или бумаги типа пергамента, обеспечивающие гибкость кромочного пластика, а для внутреннего слоя применяются фоновые бумаги, также пропитанные меламиновой смолой. После склеивания за счёт полимеризации смолы такие кромочные материалы становятся подобными пластику. Однослойные материалы для облицовывания пластей и кромок деталей мебели производятся путём пропитки полотен текстурных бумаг в установках непрерывного действия. Пропиточная смола, обычно карбамидная, полностью высушивается и полностью полимеризуется. Полученные плёнки в русской терминологии имеют общее название «синтетический шпон» или «синтшпон». В процессе производства таких плёнок на их поверхности может выполняться механическое тиснение, имитирующее структуру пор древесины. Другой способ имитации пор – нанесение антиадгезива ещё в процессе печати текстуры на фоновой бумаге. При пропитке бумажного полотна смола в местах его нанесения вымывается, что позволяет после неё получить углубления, точно соответствующие форме и расположению пор в имитируемой древесине. В процессе изготовления плёнки могут покрываться лаком (до 60 г/м 2 ), что даёт возможность использовать облицованные ими детали для внутренних поверхностей мебели без дополнительной отделки. Именно эти материалы получили в немецкой терминологии наименование «Finischfolie», переведённое у нас как «плёнка с финиш-эффектом». Но применять его к плёнкам без нанесенного на поверхность лака, продавая их под видом «финиш-плёнок» это неправильно.

На основе бумажных плёнок, путём их продольного раскроя на полосы, изготавливается материал для облицовывания кромок, имеющий по науке довольно длинное название: «полосовой (рулонный) материал однослойный для облицовывания кромок, на основе бумаг, пропитанных смолами». Его отличие от плёнок, применяемых для облицовывания пластей – более высокий вес бумаг до их пропитки смолами (от 130 г/м 2 ). В просторечии этот материал могут называть «кромочным пластиком», несмотря на то что к пластику он, собственно, не имеет никакого отношения.

Пластик в русской терминологии – та же пластмасса. Поэтому, строго говоря, ДБСП назван неверно, поскольку пластмасса (пластическая масса) – смесь полимера и наполнителя, а в данном случае говорить о «смеси» нельзя. Наименование «пластик» у нас применяют и для обозначения синтетических плёнок на основе различных полимеров: поливинилхлорида (ПВХ / PVC), акрилбутадиенстирола (АБС / ABS), полипропилена (ПП / РР) и т. д. На основе этих пластмасс изготавливаются плёнки для облицовывания пластей мебельных деталей и полосовые материалы для облицовывания кромок.

Вне зависимости от применяемой технологии, под облицовыванием понимается укрытие поверхности какого-либо материала (подложки) другим, улучшающим его внешний вид, физико-механические, потребительские и т. п. свойства. Для соблюдения правильной терминологии важно, что под облицовыванием понимается именно сам процесс, а под облицовкой – тот материал, которым облицована данная поверхность.

«Ламинирование» производится только в обогреваемых короткотактных прессах, где приклеивание облицовочного материала к подложке осуществляется за счёт содержащейся в плёнке пропиточной смолы с низкой степенью отверждения. Впрочем, существуют и установки проходного типа на базе ленточных прессов. В любом случае, в этом процессе полностью отсутствует нанесение клея.

Тиснение, имитация структуры древесины или других материалов на поверхности бумаги достигается с помощью специальных пресс-прокладок, которые через специальный теплопроводный демпферный материал крепятся к плитам пресса. Поэтому достичь точного соответствия расположения текстуры, напечатанной на поверхности бумаги, и структуры тиснёных пор – невозможно. После облицовывания готовая поверхность представляет собой термореактивный полимер, подобный поверхности ДБСП, то есть, необратима, и имеет более высокую стойкость к механическим и химическим воздействиям, чем все виды других облицовочных плёнок.

Определяющим признаком этого процесса является нанесение на облицовываемую поверхность с нанесённым на нее клеем рулонных облицовочных материалов в виде непрерывного полотна. Для облицовывания используются плёнки на основе бумаг, в пропиточные смолы которых добавлены пластификаторы (акриловые эмульсии), обеспечивающие возможность после изготовления смотать их в рулон. Кэширование может производиться плёнками, на лицевую поверхность которых заранее нанесён лак, если он выдерживает температуру отверждения клея при данном виде технологии кэширования. В зависимости от теплового воздействия на клеевое покрытие, кэширование может быть холодное, тёплое и горячее – термокэширование, с использованием вальцовых или плоских прессов.

Полученная после облицовывания этим методом поверхность не имеет никаких специфических отличий от поверхности деталей, облицованных в обычных плоских прессах. Поэтому довольно часто встречающееся в рекламе и в журнальных статьях наименование «кэшированная плита» означает не более чем плиту, облицованную бумажными или пластмассовыми плёнками. При этом сам способ облицовывания, если он обеспечивает необходимое качество, для потребителя должен быть безразличен, тем более что проверить, действительно ли применялся способ кэширования, глядя только на готовую к использованию плиту, уже невозможно.

Этот способ облицовывания пластей полноформатных плит и деталей в одно- и многопролётных прессах, обогреваемых и холодных, является традиционным. Прессы могут иметь различные конструктивные особенности, но суть технологии сводится к тому, что на очищенные от пыли пласти заготовок наносится клей, после чего производится сборка прессуемого пакета. Если в качестве облицовки используются листовые материалы (натуральный или синтетический шпон, плёнки и т.д.), то пакет собирается, как правило, вручную. При использовании рулонных материалов перед обогреваемым прессом устанавливается устройство для накатывания полотна облицовки на подложку. В этом случае процесс уже называется кэшированием («Quickstep»). Собранный пакет передается в пресс, где под давлением происходит отверждение клея.

Параметры процесса при облицовывании в горячих прессах существенно ниже, чем при ламинировании: температура плит пресса около 100°С, давление 3–7 кг/см 2 , время выдержки, в зависимости от толщины и начальной температуры используемых материалов, может составлять от 60 до 180 сек. Необходимость разработки таких прессов была связана с началом использования быстроотверждающихся клеёв, схватывание которых в обычном прессе могло произойти еще до окончательного сжатия прессуемого пакета.

Лакокрасочные материалы, применяемые при отделке изделий

Классификация материалов: полиуретановые, нитроуретановые, нитроцеллюлозные, полиэфирные, акриловые.

Процессы: морение, грунтование, лакирование.

Виды отделок: укрывистые (пигментные), прозрачные.

- порозаполнение;

- патины – предназначены для придания изделиям эффекта старины (затемнённости в углублениях), для подчёркивания пор (эффект декапе );

- прозрачный спецэффект металлик ;

- укрывистый спецэффект металлик .

- софт-тач (англ. Soft-touch);

- краколет (краколет – эффект растрескавшегося покрытия).

Источник